近日,江苏众钠能源科技有限公司工程技术中心首批钠电储能模组和低速两轮车PACK在通过多轮内部测试后成功下线,并逐步交由方案支持中心面向战略客户送样实测。这标志着众钠围绕NFS核心技术打造的钠电解决方案MVP正式贯通,也为下阶段根据核心客户的反馈制定精准量产和市场策略奠定了关键基础。

在新概念、新技术、新工艺和新方案这一“四新”背景下,众钠在10个月内完成了从正极材料、电芯产品、模组PACK、BMS再到系统集成的全链复杂技术能力的通盘验证,并初步建立了产业链,尤其是供应链的配合机制,真正意义上打通了产业化落地的闭环。此次下线,也是公司秉承“持续向全球提供丰富的钠电能源方案”这一愿景,一步一个脚印把战略目标付诸持续行动的重要milestone。

第1000公斤NFS材料的烧结、第1000支NFS电芯的制备、第一次突破6000次循环、第一次通过针刺、挤压、热失控实验、第一套NFS模组下线、第一台NFS电摩装车,第一套NFS储能样包交付、反复的性能成本的动态平衡核算……从0到1的详尽探索过程,让硫酸铁钠电池的商业前景正从一个接一个的MVP验证中即将走向现实。

11月初,公司迎来了某头部电动低速电动车企业CTO的来访,与众钠团队深入地交换了意见,并现场亲身试驾了众钠第一辆NFS电动自行车。作为国内最早关注并追踪钠电产业化进程的车企之一,在经过对多条钠电技术路线的调研之后,其团队给予众钠深耕NFS技术方向表达了高度评价。双方还围绕NFS电芯在低速电动车的产品规划、成本控制、产能匹配等深层次问题,进行了深入探讨,并就双方高层战略层次会晤列出了明确时间表。

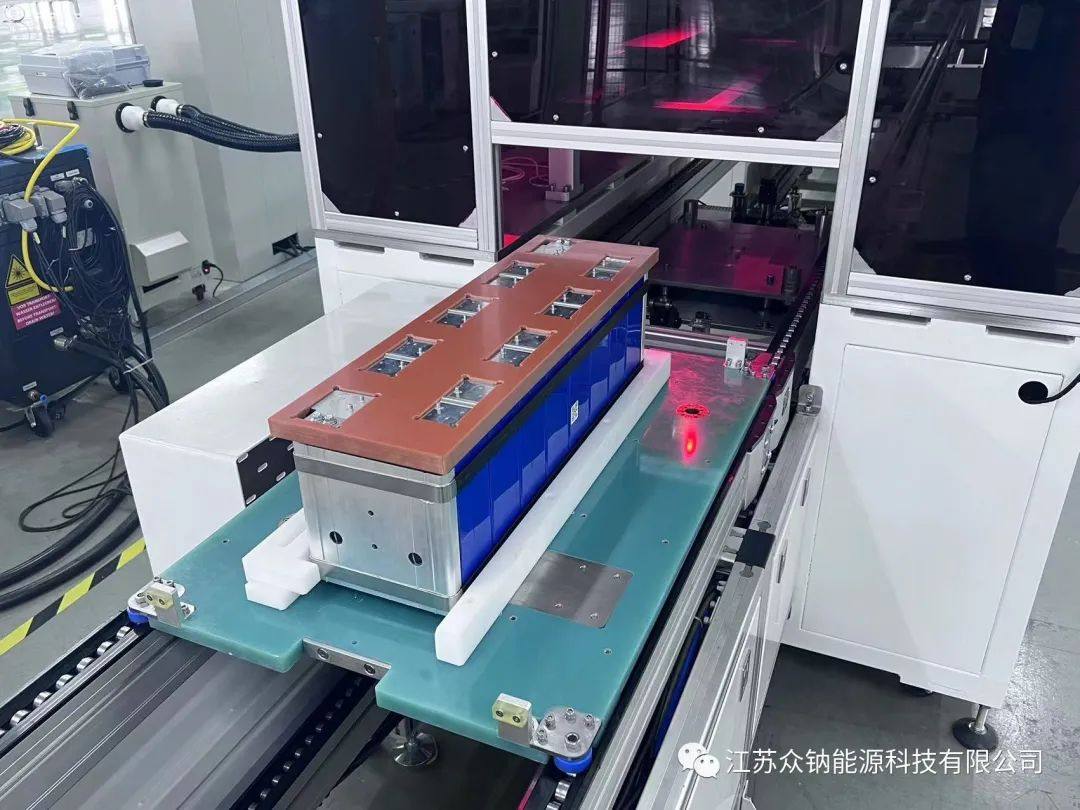

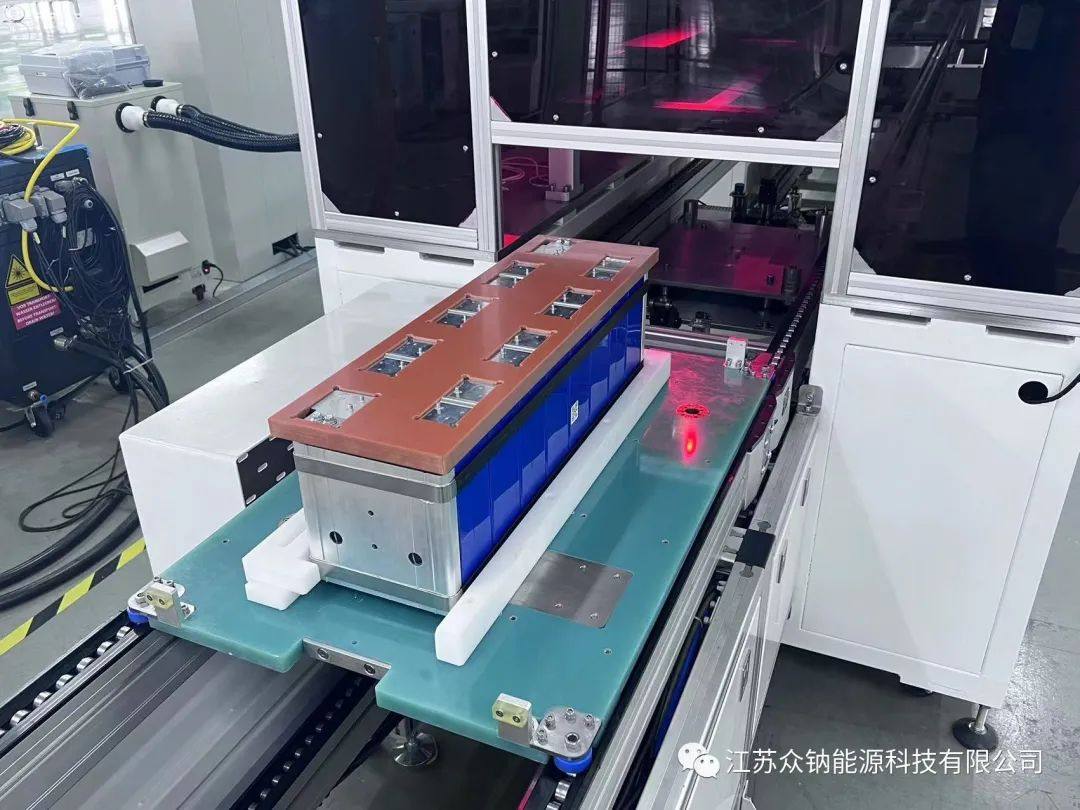

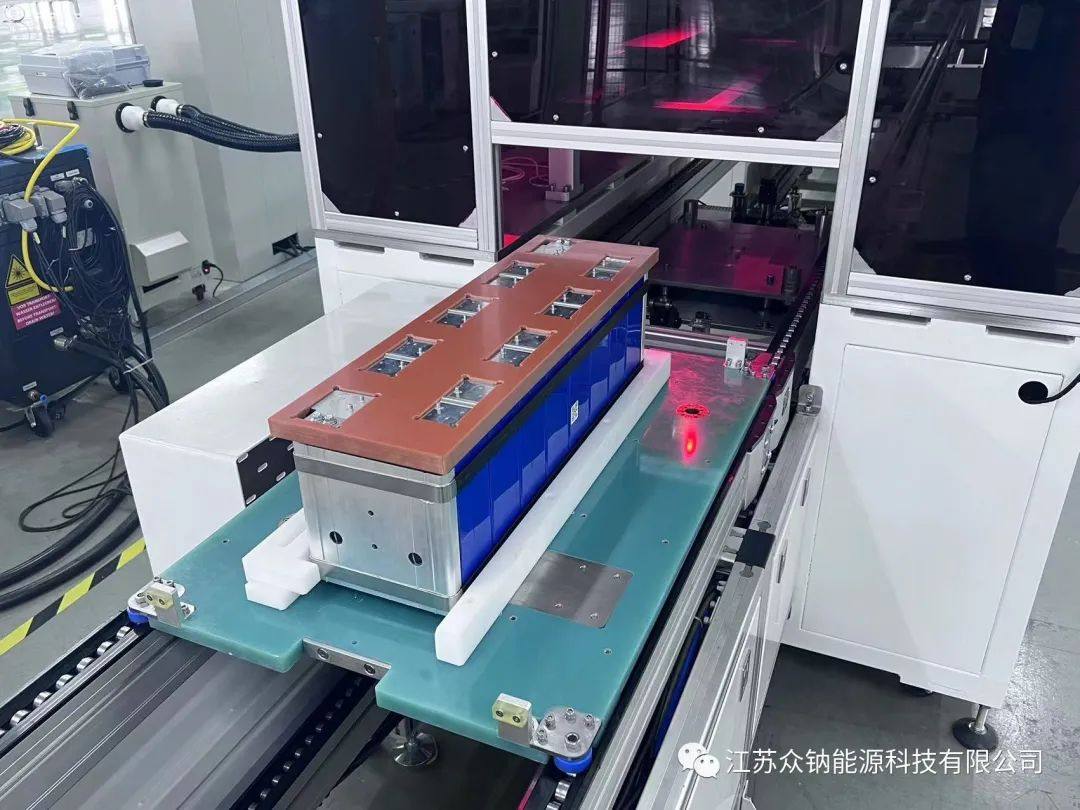

众钠一期钠电模组PACK产线自8月份建成以来,仅60天已实现模组到PACK全自动生产,并且实现了小批量交付。该产线设计充分考虑智能化、高可靠性、操作安全、维护便捷等要求,配有进口焊接机器人、MES生产管理系统,保障产线高效高质运行,生产数据全部可视化,可构建全生命周期的生产数据追溯能力。该产线同时承担众钠钠电终端产品不同封装类型、不同结构设计,在不同场景下的应用测试验证的重要功能,众钠钠电系统的集成验证、钠电BMS的测试开发、钠电前沿系统集成技术的研发探索都将在此达成。此次首次完成第一代钠电储能标准模组和两轮车钠电系统方案的下线,将有助于公司进一步满足客户实际量产订单需求,将大幅度提升系统集成和量产能力。

当前,公司已通过ISO9001产品质量体系认证,并在陆续承接锂电储能系统订单,预计第四季度将完成过千万营收,这一以赛代练的新举措,将大大加快产线未来切换至新型钠电方案的配套速度。

面向未来,众钠将以持续领先的技术创新能力,打造面向大规模量产阶段的极限智造和运营管理能力,全力服务战略客户、提高市场份额,与上下游合作伙伴一起,为新型钠电能源方案发挥更大的经济和社会效益,贡献更多力量。

为了更好促进行业人士交流,艾邦搭建有钠电池产业链上下游交流平台,覆盖全产业链,正负极材料,电解液,隔膜,电池包等企业以及各个工艺过程中的设备厂商,欢迎大家申请加入。

长按识别二维码关注公众号,点击下方菜单栏左侧“微信群”,申请加入群聊